Gründe für abnormale Pogo-Pin-Anschlüsse

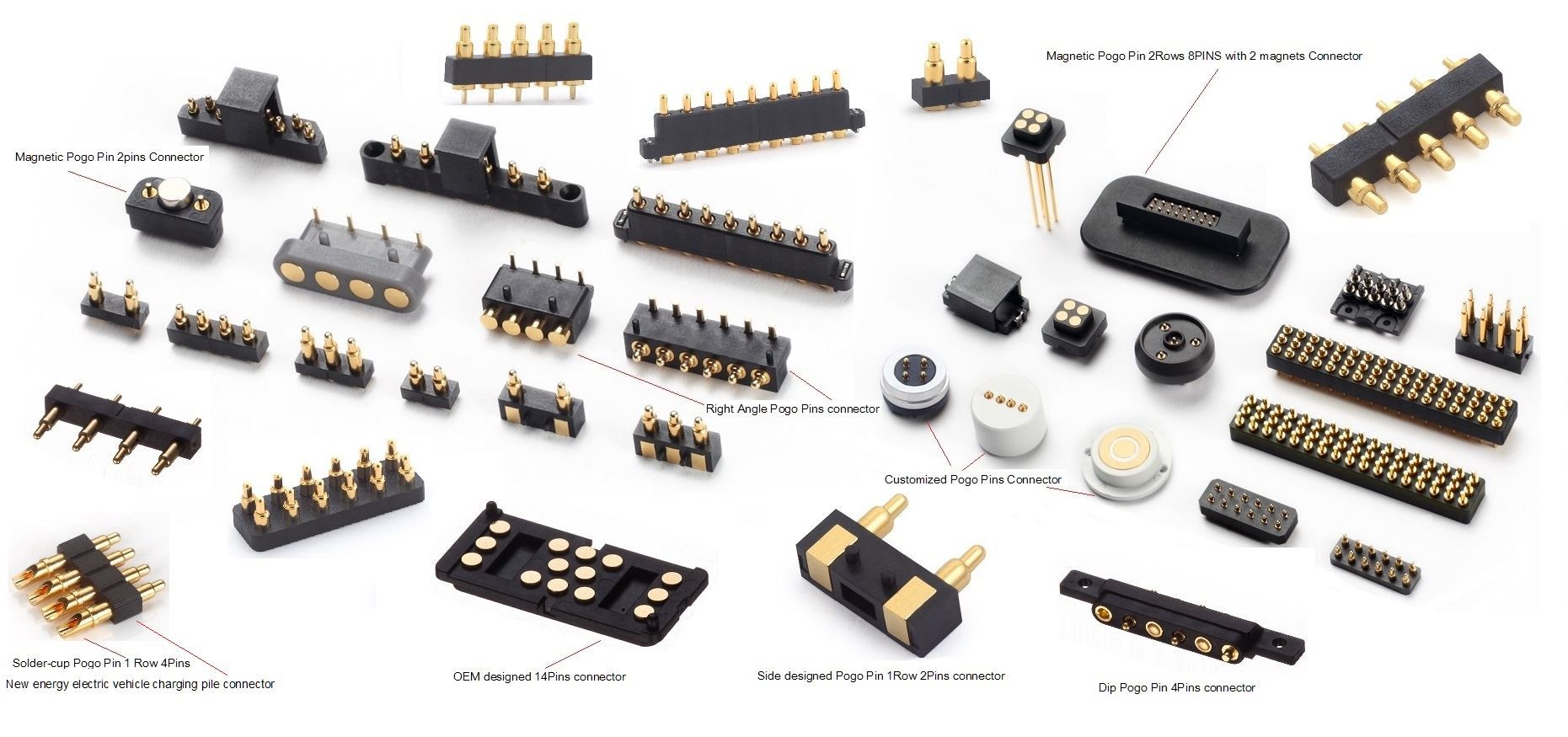

PogoPin deckt verschiedene Federn und Anschlüsse wie Ladestifte, Batteriestifte, Antennenstifte usw. ab. Dieser Anschluss hat die Vorteile einer geringen Größe, eines großen Stroms, starker Kontakte, eines schönen Aussehens, einer stabilen Leistung usw. Er wird häufig in Mobiltelefonen verwendet. Walkie-Talkies und Verbindungsleitungen. , Digitale Produkte, Laptops, Sicherheitsprodukte, medizinische Geräte, Luft- und Raumfahrt, Militärelektronik, Kommunikationsgeräte, Unterhaltungselektronik, Haushaltsgeräte, Spielzeug usw.

PogoPin-Highlights: Nadelabschrägungstechnologie, Staubsaugen und Galvanisieren, dynamische Testumgebung, hoher Strom und kleiner Widerstand, schnelle Lieferung, niedriger Preis, stabile Rückprallleistung, ist eine bessere Wahl für Kunden.

Schnelle Lieferung: 2 Tage für die Musterlieferung, 7 Tage für die Formfreigabe, 10 Tage für die Lieferung, die selbstgebaute automatisierte Baugruppe kann in Serie hergestellt werden.

Die von der Federkausche aufgenommenen Spannungen umfassen hauptsächlich Biegespannungen, Wechselspannungen, Zug- und Druckspannungen und Verbundspannungen.

Die Hauptfehler des Feder-Pogo-Pins sind Rissbildung, Verformung, Durchhang und Abrieb. Die wichtigsten sind Rissbildung und Verformung (Entspannung).

1. Sprödrisse: Die meisten Federrisse sind Sprödrisse. Nur bei relativ hohen Arbeitstemperaturen treten plastische Risse auf. In der Technik werden Ermüdungsrisse, Spannungsrisskorrosionen und Wasserstoffversprödungsrisse als Sprödrisse bezeichnet.

2. Ermüdungsrisse: Rissbildung der Feder unter Einwirkung einer zyklischen Belastung.

3. Spannungsrisskorrosion: Spannungsrisskorrosion wird durch die Einwirkung von Zugspannungen und korrosiven Medien verursacht.

4. Korrosionsermüdungsrisse: die Federrisse unter der Einwirkung von zyklischer Belastung und korrosivem Medium.

5. Wasserstoffsprödigkeit, Cadmiumsprödung, Schwarzsprödigkeit: Sprödbruch durch hohen Verunreinigungsgehalt im Federmaterial.

6. Verschleiß: Der Verschleiß wird in Abrieb-, Ermüdungs- und Korrosionsverschleiß sowie Rissbildung unterteilt.